Компания Экоген оказывает техническую поддержку в создании термоэлектрических систем:

- температурной стабилизации на основе модулей охлаждения;

- генерации электричества на основе генераторных модулей.

Инженеры компании готовы выполнить расчёт, моделирование, проектирование, изготовление образца и подготовку серийного производства по техническим требованиям заказчика.

Выбор термоэлектрического модуля охлаждения можно сделать, воспользовавшись программой KRYOTHERM.

Генераторный модуль можно выбрать, воспользовавшись рекомендациями на сайте.

1. Высота термоэлектрических модулей

2. Надежность термоэлектрических модулей

3. Рабочая температура

4. Работа в циклическом режиме

5. Типовые ошибки при выборе и применении модулей

6. Механические характеристики модулей

7. Провода питания

8. Применение модулей с металлизированными рабочими поверхностями

9. Герметизация модулей

10. Установка шлифованных модулей

11. Установка металлизированных модулей

12. Подключение к источнику питания

13. Выбор источника питания для холодильных ТЭМ

14. Выбор напряжения питания

1. Высота термоэлектрических модулей

Базовые значения высоты однокаскадных модулей приведены в графе Н (мм). Стандартный допуск высоты Н±0,05 мм. Также в спецификации на модуль указаны допуска на плоскостность и параллельность по отношению к базовой поверхности. По согласованию допуска могут быть сужены. Это важно в случае применения нескольких модулей в конструкции с общим радиатором холодной и горячей сторон.

Для многокаскадных модулей, микромодулей и модулей с металлизацией допуски на высоту, плоскостность и параллельность уточняются при размещении заказа.

2. Надежность термоэлектрических модулей

Термоэлектрические модули являются твердотельными полупроводниковыми приборами. Это определяет высокую надежностью и долговечность термоэлектрических модулей компании Экоген. Выполнение рекомендаций по применению термоэлектрических модулей позволяет заказчикам компании Экоген достичь максимальной эффективности и надёжности разрабатываемой термоэлектрической системы.

3. Рабочая температура

Рабочая температура термоэлектрического модуля не должна быть выше максимальной рабочей температуры, указанной в спецификации на модуль. Компания Экоген серийно изготавливает термоэлектрические модули с максимальной рабочей температурой 80 °С, 120 °С, 150 °С и 200 °С. ТЭМ с рабочей температурой 120°С, 150 °С и 200 °С имеют дополнительное обозначение НТ(120), HT(150) и HT(200) соответственно.

4. Работа холодильных модулей в циклическом режиме

Термоэлектрические модули обладают малой тепловой инерцией и способны охлаждать/нагревать контролируемые объекты со скоростью до 10К/с. Это вызывает внутренние механические напряжения. Компания Экоген разработала и применила целый ряд конструктивных и технологических решений, препятствующих разрушению элементов конструкции термоэлектрических модулей в режиме циклирования. При заказе модули обозначаются индексом С, режимы циклирования требуют уточнения при заказе.

5. Типовые ошибки при выборе и применении термоэлектрических модулей охлаждения

- Избыточное или недостаточное прижатие модуля к элементам конструкции термоэлектрической системы. Избыточное усилие сжатия может привести к механическому разрушению термоэлектрического модуля. С другой стороны, при недостаточном усилии сжатия, возможна потеря теплового контакта с радиатором, в следствии чего модуль может перегреться.

- Неравномерное прижатие модуля к элементам конструкции в лучшем случае приводит к снижению эффективности ТЭМ (снижению разности температур и холодильной мощности) в худшем – к локальному перегреву и разрушению ТЭМ.

- Подача напряжения питания, превышающего максимальное допустимое значение. Незначительное превышение напряжения питания приводит к снижению разности температур и холодильной мощности модуля. Значительное превышение допустимого напряжения (тока) приводит к перегреву ТЭМ и выходу его из строя. Особое внимание при применении ТЭМ на максимальном напряжении питания следует уделять достаточному отводу тепла с горячей стороны модуля.

- Неправильный выбор типа герметика.

Появление влаги внутри модуля недопустимо. Для предотвращения попадания влаги внутрь ТЭМ применяют герметизацию по периметру.

Герметизацию применяют в случае, если предполагается применение ТЭМ во влажной среде (вблизи 100% влажности), в условиях, близких к точке росы и для предотвращения попадания посторонних частиц (пыли) внутрь модуля. Герметизация силиконом предотвращает попадание брызг воды и посторонних частиц, но не защищает от повышенной влажности (выпадения конденсата).

6. Механические характеристики модулей

Термоэлектрические модули имеют твердотельную конструкцию, обладают относительно небольшой массой и размерами. Это определяет их высокую устойчивость к ударным и вибрационным нагрузкам. Как правило, устойчивость к механическим факторам рассчитывается и испытывается в составе термоэлектрической системы. При необходимости компания Экоген может предоставить дополнительную информацию об устойчивости к воздействию механических факторов выбранных модулей разработчикам, принять участие в расчёте и испытаниях прототипа конструкции термоэлектрической сборки.

7. Провода питания

Как правило, термоэлектрические модули поставляются с припаянными проводами питания.

Базовый вариант поставки (тип провода, длина, зачистка, лужение и др.) указывается в спецификации. При заказе можно уточнить длину, тип, цвет и др. параметры проводов питания. В случае, если модули поставляются без проводов питания или необходимо произвести повторный монтаж проводников, следует использовать следующие припои:

- для модулей HT(120) - висмут-оловянный припой с температурой плавления 139 °С;

- для модулей НТ(150) - припой ПОС-61;

- для модулей НТ(200) - припой олово-сурьма с температурой плавления 232 °С .

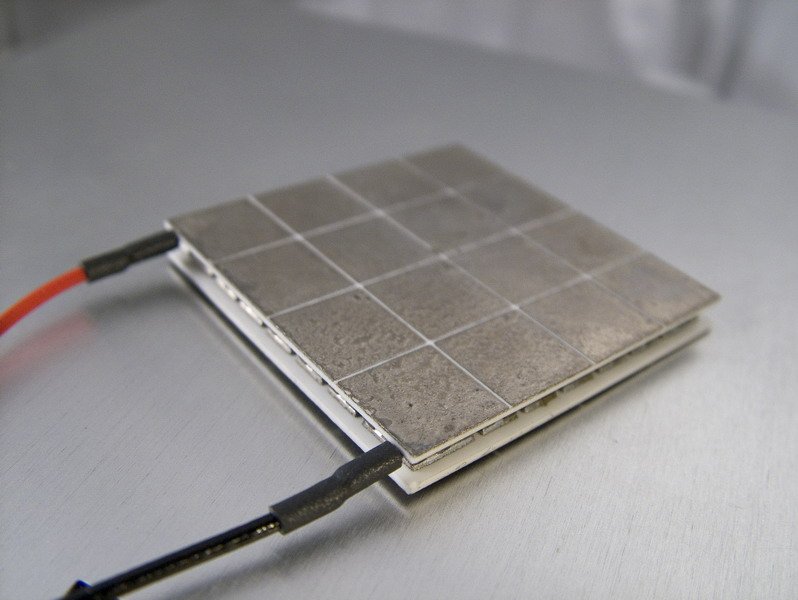

8. Применение модулей с металлизированными рабочими поверхностями

Металлизация наружных поверхностей керамических пластин ТЭМ является дополнительной опцией. Такие ТЭМ не подвергаются шлифовке и должны устанавливаться на радиаторы или теплообменники с помощью пайки. Металлизированные поверхности модуля с опцией рабочей температуры НТ (120) могут быть покрыты (залужены) слоем припоя с температурой плавления 95°С или 117°С, а модули с индексом НТ (150) - 139°С. Металлизация модулей может быть залужена припоем с температурой плавления 183°С, если они имеют рабочую температуру до 200°С – обозначение НТ (200). Для приложений, требующих установки модулей способом бесфлюсовой пайки, например для применения в области микроэлектроники, компания Экоген выпускает металлизированные модули с золотым (иммерсионным) покрытием.

9. Герметизация модулей

Герметизация модулей по периметру защищает термоэлектрический модуль от влаги (в том числе конденсата) и посторонних частиц. Для герметизации модулей используются силиконовые, эпоксидные или полиуретановые герметики. Благодаря применению компанией Экоген специальных технологий и современных компаундов уменьшен перенос тепла от горячей стороны модуля к холодной. Снижение ΔTmax для герметизированных модулей не превышает 1-1,5К.

10. Установка шлифованных модулей

Установка шлифованного модуля на примере устройства, состоящего из радиатора горячей стороны, термоэлектрического модуля и охлаждаемой пластины.

Поверхности радиатора и пластины должны иметь плоскостность на линейном размере установки термоэлектрического модуля не хуже 0,025 мм (25 мкм). Отверстия для стягивающих винтов следует размещать как можно ближе к термоэлектрическому модулю, чтобы не было изгибов и деформаций деталей в процессе сборки. При возможности отверстия для болтов желательно располагать на линии ребер радиатора.

Нанести слой теплопроводной пасты (например, КПТ-8) на термоэлектрический модуль и радиатор. Установить термоэлектрический модуль горячей стороной на радиатор. Тщательно, с равномерным усилием притереть модуль к поверхности радиатора до появления заметного сопротивления при перемещении модуля. Излишки пасты, выступившей по краям ТЭМ, следует удалить. Повторить операцию для холодной стороны модуля и охлаждаемой пластины (радиатора).

Стянуть горячий радиатор и охлаждаемую пластину между собой. Для предотвращения натекания тепла от радиатора горячей стороны к охлаждаемой пластине необходимо использовать теплоизоляционные (например, капролоновые) втулки, болты выбрать минимально допустимого диаметра с применением материала с минимальной теплопроводностью (например: нержавеющая сталь). Стягивание болтов сборки необходимо производить по очереди, постепенно и равномерно завинчивая стягивающие винты в несколько этапов. Если монтируется сборка, состоящая из нескольких модулей, стягивание радиатора и пластины следует начинать с винта, ближайшего к центру сборки.

Рекомендуемые значения прижимного усилия (Pm) при монтаже шлифованных модулей представлены в таблице:

Примечание: компания Экоген рекомендует следующие значения прижимного давления (Pm) при монтаже неметаллизированных ТЭМ:

|

Тип модуля |

Pм |

|

Микромодули |

2-6 кг/см2 |

|

Стандартные однокаскадные модули |

5-12 кг/см2 |

|

Высокоэффективные однокаскадные модули |

8-12 кг/см2 |

|

Многокаскадные модули |

3-10 кг/см2 |

Соответствующий момент затяжки винтов может быть определен по следующей формуле:

T = Pm x Sm х Nm x K x d / N , где:

T - значения момента на каждом винте;

Pm - развиваемое давление прижима;

Sm - площадь поверхности термоэлектрических модулей в сборке; Nm - число термоэлектрических модулей в сборке;

N - количество винтов, используемых для монтажа сборки;

K - приведенный коэффициент трения (к примеру, K=0.2 для стали);

d - номинальный диаметр винта.

Для обеспечения равномерного усилия прижима в интервале температур в конструкции сборки могут быть применены пружины (например, тарельчатые).

11. Установка металлизированных модулей

Установка модулей с помощью пайки конструктивно проще, но, как правило, приводит к большим тепловым потерям по сравнению с установкой шлифованных термоэлектрических модулей в конструкцию с резьбовыми соединениями.

Перед установкой необходимо убедиться в том, что поверхность радиатора, к которому будет припаян модуль, имеет плоскостности не хуже 25 микрон на линейном размере устанавливаемого модуля. Перед установкой необходимо тщательно очистить и обезжирить поверхности термоэлектрического модуля и радиатора. Поверхность радиатора должна быть подготовлена для пайки (очищена и залужена соответствующим спецификации модуля припоем).

На обезжиренную поверхность устанавливаемого модуля нанести тонкий слой флюса, подогреть лужённую и очищенную плоскость радиатора до температуры на 20 °С выше температуры установочного припоя (указана в спецификации на ТЭМ). Расположить модуль на плоскости радиатора и подождать несколько секунд, чтобы припой на модуле расплавился, а излишек флюса испарился. Когда весь припой расплавится, модуль будет иметь тенденцию плавать на припое. Легкий обдув и прижим модуля улучшит его установку, после чего необходимо охладить сборку. В случае если в сборке применяется больше 1-го модуля, то в процессе пайки модули следует поджимать объектом, имеющим несмачиваемую припоем поверхность необходимого размера с соответствующим допуском на плоскостность.

12. Подключение к источнику питания

На горячей стороне модуля конструктивно расположены токовые выводы холодильного ТЭМ. Если поместить модуль горячей стороной вниз, направив токовые выводы на наблюдателя, то справа будет находиться положительный вывод, а слева - отрицательный.

Соответственно, если поместить модуль проводами на наблюдателя так, чтобы положительный (красный) провод находиться справа, то горячей стороной модуля будет нижняя пластина, а холодной - верхняя.

Выводы модуля должны быть подключены к одноименным полюсам источника питания постоянного тока, чтобы при подаче тока на модуль была бы соблюдена полярность. При изменении полярности подключения горячая и холодная сторона модуля меняются местами, так как однокаскадные термоэлектрические модули обратимы по току. Однако, при использовании этого свойства ТЭМ следует учитывать дополнительный приток тепла по проводам (снижение максимальной разности температур) в случае, если горячая сторона становится охлаждаемой.

Для многокаскадных модулей изменение полярности питания модуля запрещено.

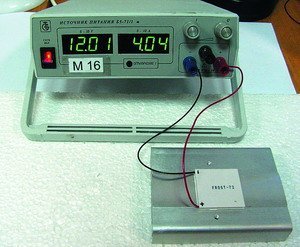

13. Выбор источника питания для холодильных ТЭМ

Питание термоэлектрических модулей должно осуществляется от источника постоянного тока. Для эффективной работы модуля рекомендуется, чтобы точность поддержания напряжения была на уровне 5%, а для многокаскадных модулей 2%.

Применение импульсных блоков питания допустимо в случае, если амплитуда пульсаций на выходе не превышает 5% от напряжения питания.

С помощью регулируемых источников питания можно добиться точности поддержания температуры на охлаждаемом объекте ±1К. При необходимости более точной стабилизации температуры в цепь питания ТЭМ включают температурный контроллер с датчиком температуры. Такие схемы, в зависимости от типа используемого контроллера и источника питания, позволяют поддерживать температуру на объекте с точностью от 0,5 до 10-5 °С.

14. Выбор напряжения питания

Напряжение питания выбирается исходя из предпочтительного режима работы модуля. В качестве критериев могут служить режим максимальной холодильной мощности, максимального перепада температур или максимальной эффективности. В любом случае напряжение питания не должно превышать максимального напряжения модуля Umax при заданной рабочей температуре.

Например, на высокоэффективные модули серии FROST, SNOWBALL, ICE с Umax =16 В рекомендуется подавать напряжение питания около 12 В, т. е. примерно 75 % от величины Umax. Такой выбор напряжения питания является оптимальным в большинстве случаев и позволяет обеспечить достаточную холодильную мощность (Qc) при оптимальной эффективности (соотношение холодильной мощности и затраченной электрической мощности).

Для модулей с другими значениями Umax напряжение питания можно выбирать по тому же принципу, т.е. вблизи 75 % от Umax. При этом необходимо учитывать особенности конкретного устройства, прежде всего, условия теплоотвода с горячей стороны и возможности источника питания. Для мощных модулей серии DRIFT оптимальным является диапазон напряжений от 12 до 18 В. Такой выбор напряжения питания для модулей данной серии позволяет добиться большой холодильной мощности без снижения КПД, что особенно важно, например, при охлаждении компьютерных процессоров.

При расчете электрических параметров рабочей точки модуля необходимо учитывать, что величина потребляемого тока после выхода модуля на режим может быть на 10-30% меньше его первоначального значения. При росте разности температур на холодильном ТЭМ вступает в силу эффект Зеебека, термоЭДС увеличивается, что приводит к уменьшению протекающего через ТЭМ тока.